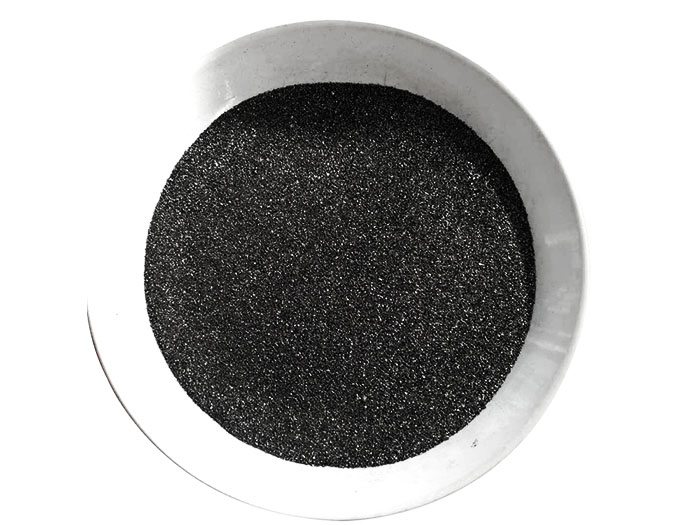

其实,在电弧炉内喷吹碳粉,可强化冶炼,提高电弧炉的利用率,进一步节约能源,降低冶炼费用,改善炉前操作条件的可能性及效果。常规电弧炉生产,其炉料大致由废钢、切头、回料、生铁等组成,由于对原配碳有一定要求,所以炉料中配碳不足的部分按工艺规定,采用生铁、白煤、电极块配制。另一方面,当冶炼过程中碳含量低于规格成分时,碳粉通常用于大量生铁或裸露钢液面。

在氧化末期喷射碳粉增碳过程中,不仅可以调节钢中的碳成分,还可以部分脱氧。由碳和氧发生反应的产物是一氧化碳气体,由于它不熔化在钢液中而迅速遗出,因为它与其他脱氧剂不同,不会污染钢液。相反,一氧化碳气泡上升时,吸附其他氧化物浮起,钢液搅拌沸腾,促进其他脱氧产物的排除。氧末碳化是利用碳脱氧的原理,在获得碳化的同时,将钢中的氧降低到较低的值。

氧化末期喷射碳粉增碳工艺灵活,可应用于低碳、中碳、高碳钢。原始碳在增碳前可以从0.040-1.00%的范围内任意增加到不同的含碳要求,在喷粉过程中喷洒现象较为缓和,而在熔化后期喷洒更为激烈。随着氧化末期碳化技术的应用,取得了一定的经济效果。节约配料生铁,降低冶炼费用。炉料的碳分配不能严格规定,从而改变了电弧炉的原始碳分配,取代了大量的生铁。

钢铁冶炼行业是一个能耗高的行业。钢铁冶炼过程是能耗的集中点,包括许多复杂的化学反应过程,同时也蕴含着广阔的节能潜力。因此,在钢铁冶炼行业,需要不断采用新技术、新材料、新工艺,不断优化冶炼过程,追求节能降耗,增加经济效益。

电炉炼钢的主要能源是电能和化学能,电能由外部供给,化学能主要由外部废钢原料带来的元素氧化产生。在总能耗保持不变的情况下,提高化学能的利用率意味着降低电能的消耗。因此,优化冶炼过程中的元素配比,充分利用化学能,成为了冶炼过程中节能降耗的主要切入点之一,而喷吹碳粉就是其中升温增碳的不可或缺原料。

在电弧炉炼钢时加入喷吹碳粉,可以强化冶炼,节省冶金反应时间,喷吹碳粉改变了电弧炉炼钢工艺,改善了操作强度,在电弧炉炼钢过程中,合理地使用喷吹碳粉,可以提升钢材的性能。在真空条件下,碳的脱氧能力会大大提高,因此碳已经成为电弧炉炼钢中广泛使用的脱氧元素。

宁夏平罗县索坤冶金炭素有限公司是一家宁夏喷碳粉的厂家,产品质量好,欢迎您前来咨询。